公開徵求對《有色金屬行業智能礦山建設指南(徵求意見稿)》《有色金屬行業智能冶煉工廠建設指南(徵求意見稿)》《有色金屬行業智能加工工廠建設指南(徵求意見稿)》的意見

#

#

公開徵求對《有色金屬行業智能礦山建設指南(徵求意見稿)》《有色金屬行業智能冶煉工廠建設指南(徵求意見稿)》《有色金屬行業智能加工工廠建設指南(徵求意見稿)》的意見

爲貫徹落實2018年中央經濟工作會議關於“加大制造業技術改造和設備更新,加快5G商用步伐,加強人工智能、工業互聯網、物聯網等新型基礎設施建設”的工作部署,按照《國家智能制造標準體系建設指南》的總體要求,切實推進有色金屬企業智能升級,我們研究編制了《有色金屬行業智能礦山建設指南(徵求意見稿)》《有色金屬行業智能冶煉工廠建設指南(徵求意見稿)》《有色金屬行業智能加工工廠建設指南(徵求意見稿)》,現公開徵求意見。若有意見或建議,請於2019年11月21日前通過書面或電子郵件反饋工業和信息化部原材料工業司。

感謝對我們工作的支持。

地 址:北京市西城區西長安街13號

郵 編:100804

聯系電話:010-68205581/68205574(帶傳真)

電子郵箱:yousechu@126.com

附件:1.有色金屬行業智能礦山建設指南(徵求意見稿).doc

2.有色金屬行業智能冶煉工廠建設指南(徵求意見稿).docx

3.有色金屬行業智能加工工廠建設指南(徵求意見稿).docx

工業和信息化部原材料工業司

2019年11月8日

有色金屬行業智能加工工廠建設指南(試行)

(徵求意見稿)

目 錄

一、建設目標

二、建設原則

三、總體設計

(一)總體架構

(二)建設路徑

(三)關鍵要素

四、建設內容

(一)基礎設施的數字化建設與改造

(二)基於數據驅動的生產系統建設

(三)基於數據驅動的智能決策管理平臺建設

(四)基於工業互聯網及大數據的智能服務新模式

五、基礎支撐

(一)資金投入

(二)組織規劃

(三)人才隊伍

(四)運營維護

(五)信息資源

(六)標準體系

爲貫徹落實《關於深化“互聯網+先進制造業”發展工業互聯網的指導意見》《新一代人工智能發展規劃》及《智能制造工程實施指南(2016-2020)》等國家相關政策,切實推進有色金屬加工企業智能升級,特編制本指南。

一、建設目標

結合我國有色金屬生產加工行業產品品種多、訂單批量小、生產工藝路線長(路徑多)、產品精度要求高、生產運行速度快、物流調度頻繁等特點,運用工業互聯網、大數據、人工智能、5G通訊、邊緣計算、虛擬現實等前沿技術,實現工藝、裝備、能源、物流等生產要素的數字化匯聚、網絡化共享和平臺化協同,建成集柔性化生產、產品質量全生命周期動態智能管控、供應鏈協同優化運營等於一體的生產穩定、協同高效、響應快捷的有色金屬智能加工工廠,全面提升企業的綜合競爭力和可持續發展能力。

二、建設原則

堅持企業主體,戰略主導。確立企業智能工廠建設的主體責任意識,根據企業戰略,結合企業區域特徵、產品定位、工藝裝備、管理模式、兩化融合基礎,明確企業智能制造建設重點。

堅持總體規劃,分步實施。把握智能制造發展方向和重點,從全局、整體層面進行頂層設計,根據企業實際情況,圍繞有色金屬智能加工工廠建設主要環節和重點領域,兼顧自身能力和業務需求分步推進實施。

堅持問題導向,持續優化。以解決生產經營和企業管理的實際問題爲出發點,實現關鍵軋制設備、數控機牀和控制技術的升級、突破;隨着企業的戰略演進、管理理念和生產組織模式的不斷優化,以及經驗積累促進知識轉化,對智能工廠的軟硬件設施和工業系統進行迭代升級,持續提升企業的智能化水平和生產效能。

堅持創新引領,數據驅動。通過工業互聯網、5G等技術夯實智能制造信息基礎設施;基於數據驅動的理念,應用大數據、人工智能、邊緣計算等技術提升信息系統具備學習與認知能力,解決有色金屬加工過程中工藝控制的不穩定性、物流調度頻繁的復雜性等問題;利用AR/VR等技術形成人機協同混合增強智能,充分發揮工藝技術人員的智慧與機器智能的各自優勢,相互啓發增值,全面激發企業的創新活力。

三、總體設計

(一)總體架構

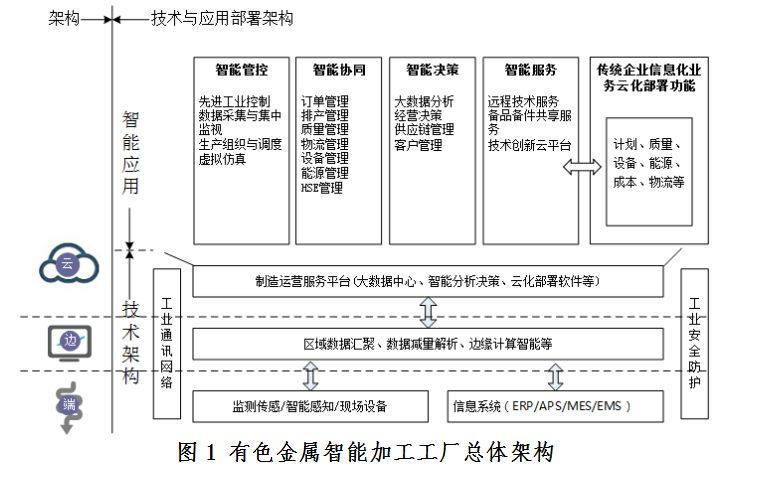

有色金屬智能加工工廠建設圍繞生產裝備、智能感知、基礎網絡、信息系統、雲平臺等要素,採用基於工業互聯網的雲、邊、端構架,建立“平臺協同運營、工廠智能生產”兩個層面的業務管理控制系統,將企業大量基於傳統IT架構的信息系統作爲工業互聯網平臺的數據源,繼續挖據系統潛在價值,同時逐步推進傳統信息化業務雲化部署,搭建企業智能制造解決方案平臺,實現工廠一體化智能生產管控、智能協同管理、智能決策與制造新模式創新。

有色金屬智能加工工廠建設總體構架如下圖所示。

1.技術架構

端:通過對生產設備進行智能化改造和成套智能裝備的應用,實現工藝、設備、能源、物流等生產要素的全面感知。

邊:充分利用企業原有信息系統和控制系統數據,泛在連接各種制造資源。

雲:通過軟件重構,開發基於數據驅動的工業應用,實現制造資源的靈活調度和高效配置。

2.應用架構

智能管控:聚焦生產制造層面,通過生產線的智能化改造和成套智能裝備的應用,實現設備狀態智能感知、精準控制、預測維護以及生產過程智能感知和控制優化。

智能協同:聚焦企業生產管理層面,通過對實時生產數據的全面感知,對產品、設備、質量、能源、物流等數據的分析,實現資源優化配置,提升企業運行效率和協同管理水平。

智能決策:聚焦企業經營管理層面,通過對採購、銷售採購、銷售、財務、成本、人資、審計等業務數據的全面集成和系統分析,協助企業快速、精準決策。

智能服務新模式:產業層面,通過行業工業互聯網、大數據、人工智能等手段,聚焦協同創新,結合用戶個性化需求、加工工藝的迭代優化、生產過程的大數據分析,不斷形成創新應用,實現產業資源匯集和協同、共享發展。

(二)建設路徑

堅持“融合發展,並行推進”,循序漸進的推進企業智能工廠建設進程。

1.現有工廠

依據企業實際業務特點和支撐配套條件,編制總體規劃,根據加工企業實際需求緊迫程度、基礎條件和資金承受能力等因素制定實施方案,明確階段任務目標、預期效果及詳細的實施計劃,分步開展建設。

(1)大中型企業

開展數字化標準化建設工作,制定數據標準、流程標準、操作標準;建設數字化工廠,實現訂單、工藝、計劃、調度、質量、設備、產品、能源、安環等全面數字化管理。

對設備進行數字化改造,對生產過程進行自動控制,加裝智能視覺監控和智能儀表,開展信息化基礎設施及信息安全建設,做到工廠網絡化、少人化、自動化。

以工業互聯網技術爲基礎,建設工業大數據分析平臺,充分挖掘數據潛在價值,實現設備故障智能診斷、過程參數優化、生產流程優化、數字仿真優化、經營決策優化等,打造具有自感知、自學習、自決策、自執行、自適應的有色金屬智能加工工廠。

(2)中小型企業

依據企業實際情況及能力,對主要生產裝備進行數字化改造,提升自動控制水平,加裝智能儀表,開展信息化基礎設施及信息安全建設,建立企業辦公網,建設廠區安全監控網,做到生產少人化、自動化。

2.新建工廠

依據新建企業特點和配套條件,根據可研報告、初步設計總體規劃,以及企業實際需求緊迫程度、基礎條件和資金承受能力等因素制定實施方案,明確階段任務目標、預期效果及詳細的實施計劃,分步開展建設。

(1)規劃設計階段應完成工廠生產工藝路線設計、智能裝備選型、智能物流規劃等智能加工工廠總體規劃。

(2)基建階段完成對智能設備、工控網絡、視頻網絡、信息化基礎設施、安全系統、工業物聯網等的建設,做到工廠設備智能化、過程自動化、網絡化、少人化,實現產線之間、產線內部物料自動流轉及信息自動傳遞。

(3)基建後期到達產期期間,開展數字化工廠建設,包括訂單管理、工藝管理、計劃管理、調度管理、質量管理、設備管理、能源管理、安環管理等,實現工廠全面可視化、數字化。

(4)實現達產達標後,在積累一定量數據的基礎上,開始建設工業大數據分析平臺,挖掘數據潛在價值,實現訂單柔性優化、生產工藝優化、質量全過程管理、設備故障智能診斷、數字仿真優化、經營決策優化等,打造具有自感知、自學習、自決策、自執行、自適應的有色金屬智能加工工廠。

針對不同企業特點,鼓勵有條件的大型企業建設工業互聯網平臺,鼓勵中小型企業使用工業互聯網平臺。鼓勵企業以硬件、軟件、數據等基礎要素遷入雲端,快速獲取數字化能力,不斷變革原有體系架構和組織方式,有效運用雲技術、雲資源和雲服務,逐步實現核心業務系統雲端集成,促進跨企業雲端協同。

(三)關鍵要素

1.高質量穩定生產

通過網絡化、數字化、智能化技術,建立覆蓋企業訂單智能管理、生產全流程的質量管控、智能物流等系統,實現生產過程精細管控、生產高效、產品質量穩定的目標。

2.高效供應鏈協同

通過供應鏈管理系統和客戶關系管理系統,實現物料供應的快速響應、訂單的敏捷反應和外部需求、內部生產能力以及外部配套能力的協同。

3.柔性化計劃排產

通過訂單的數字化管理系統和智能排產系統,對客戶訂單自動處理,自動安排生產任務執行順序、生產設備和排產計劃,平衡各設備和工人的生產負荷,實現減少訂單等待時間,實現對訂單、計劃和生產的動態追蹤管理。

四、建設內容

圍繞物聯網、移動互聯、雲計算、大數據、人工智能、5G通訊等現代信息技術與工業自動化深度融合,在企業的感知層面、管控層面、供應鏈層面、決策層面實現新的運營、管控模式,推進企業轉型升級,實現高質量發展。

(一)基礎設施的數字化建設與改造

結合有色金屬加工過程鑄造、軋制、擠壓、拉拔等生產工藝條件、工況特點,應用自動控制、智能感知等技術對現有軋機、擠壓機、熱處理爐等生產設備及其他裝置進行數字化改造或配置智能設備,完善工業網絡及信息安全建設,通過生產裝備的自動化、數字化、智能化改造,實現高效穩定的產品生產。

1.智能感知

建設覆蓋裝備、工藝、質量、物流、能源、安全、環境等的基於數據採集和實時監控的智能感知系統。通過集成傳感、測量、檢測、計算、通信、控制等信息,構建生產過程與信息數據中人、機、物、環境、產品等要素相互映射、實時交互、高效協同的統一信息管理平臺,實現設備、物料、生產過程、產品質量、安全環境的實時感知。

專欄1:智能感知重點應用領域

對生產設備或輔助設施通過自動化改造、增設智能在線感知儀器儀表;對料、半成品、產成品的合金成分、物理性能、化學性能、表面缺陷等進行檢測;對生產工藝參數、運行過程操作、物料流轉、人員活動、能量轉換等實時狀態進行跟蹤;對工廠周邊、生產車間、庫房、機房以及生產過程中粉塵、有毒有害氣體、噪聲、高溫和排放的廢水、廢渣、廢氣等領域實時狀況進行監視。

2.智能裝備

在有色金屬加工生產中環境惡劣崗位、人工體力眼力反應難以企及的工況以及需大量人工低水平重復的作業環節中,選用先進控制技術和生產、物流、及倉儲等智能裝備,實現高效、穩定、可靠生產和物料的信息化管理、自動化流轉。鼓勵有條件的企業全面採用智能裝備,建設全流程自動化產線。

專欄2:智能裝備及先進控制技術

智能物流裝備:AGV運載車、智能天車、自動運輸輥道、自動裝卸料裝置、智能化立體倉庫和平面倉庫等。

工業機器人:自動打捆機、自動噴碼機、自動對中裝置、自動上卸卷裝置、自動上卸套筒裝置、自動套筒循環裝置、自動料框循環裝置、自動焊接裝置等。

智能檢測裝備:光學視覺檢測系統、渦流探傷儀、粒子檢測儀、測厚儀、凸度儀、板形輥、產品輪廓檢測裝置等。

智能輔助設施:全自動磨牀、數控車牀等。

先進控制技術:精煉自動控制系統、軋機自動穿帶(管)控制系統、一鍵軋制自動控制系統、二級控制系統、AGC控制系統、AFC控制系統、熱處理控制系統、設備狀態智能檢測及故障診斷系統等。

3.網絡建設

整體規劃部署企業控制網、生產網、辦公網、視頻網等網絡,採用工業以太網、無線通信等技術實現不限於生產實時數據、多媒體信息和管理數據等的傳輸交互,優先保障控制網的通信暢通與冗餘安全,實現主要辦公區、重點作業區域網絡全覆蓋。

對工業網絡進行改造,鼓勵有條件的企業開展IPv6、5G、NB-IoT等新型技術的規模化試驗和應用部署,實現對移動設備、物流、監測畫面和圖像進行遠程傳輸,爲設備的遠程運維和生產的集中遠程管控提供支撐。鼓勵企業配備高系統容量、高傳輸速率、多容錯機制、低延時的高性能網絡設備,採用分布式工業控制網絡,建設基於軟件定義的敏捷網絡,實現網絡資源優化配置。

專欄3:5G應用場景

智能移動裝備互聯互通:依託5G網絡廣覆蓋、深覆蓋、低功耗、大連接、低時延的特點,利用智能天車、AGV、PDA、智能堆垛機、巡檢機器人等,實現物流配送、倉庫管理、工廠巡檢等智能化應用。

生產培訓:基於5G網絡低時延、大帶寬的優勢,利用AR、機器視覺等技術對加工工藝生產過程進行虛擬仿真,對生產操作人員進行培訓。

4.信息安全

按照國家智能工廠信息安全等級保護二級及以上的規範要求進行規劃,部署具有防火牆、防病毒、入侵檢測、負載均衡、行爲管理、網絡安全準入、日志審計、數據庫審計、堡壘機等安全管理防護功能的網絡設備,保證企業網絡通信安全,構建一個中心管理下的多重安全防護保障體系,即以安全管理中心爲核心,涵蓋物理環境安全、應用系統安全、網絡安全、數據安全、通訊安全及數據備份與恢復等的技術體系。聚焦基礎設施層的內外網安全、工業控制網安全及安全管理系統平臺等方面,重點關注工控網安全防護建設。通過信息安全體系實現統一管控,形成主動防御、綜合防護的技術保障體系,提高信息安全風險感知能力和防控能力。

(二)基於數據驅動的生產系統建設

鼓勵企業基於“數據驅動”和“場景設計”理念,對各模塊的管理業務和操作過程進行場景化設計,通過大數據、神經網絡、機器學習等技術,達到精確建模、實時優化決策等關鍵目標,建立生產運營管控中心,實現對管理區域內的訂單、計劃、工藝、質量、設備、能源、安環、人員等進行數據化、可視化實時監控與生產統一調度及集中管理。

1.生產過程智能控制系統

(1)先進工業控制

通過大數據分析、人工智能等手段,基於生產數據對加工全過程進行控制優化調整,實現生產過程穩定可靠、產品質量優化、資源最優配置。鼓勵企業以生產自動化控制系統爲基礎,對加工生產過程中鑄造、軋制、擠壓、拉拔、熱處理等關鍵工序或流程,結合工藝流程實際情況,採用機理建模、數字仿真及人工智能等多種手段,建設智能優化控制系統,如:軋制過程控制系統、板形控制系統等。

專欄4:先進工業控制應用場景

軋制過程控制系統:基於材料變形機理,建立涵蓋壓下量、變形率、軋制速度、張力、軋輥直徑、潤滑條件等參數的控制模型,依據生產實際狀態數據,實時優化閉環控制。

板形控制系統:基於板形檢測、控制原理,建立涵蓋溫度、速度、輥行、彎輥、冷卻等參數的控制模型,依據生產實際狀態數據,實時優化閉環控制。

(2)數據採集與集中監視

全面集成先進控制技術、數字驅動技術、物聯網技術,採用全面監控、數字化、智能控制等手段,實時獲取全生產過程數據,實現集中監控、設備的自動控制以及異常報警提醒等功能,減少現場操作人員和巡檢人員,達到提高產量和質量、降低成本和勞動強度、保障生產安全等目的。

(3)生產組織與調度

以合同訂單和計劃排產爲依據,基於生產過程的實時工藝信息和設備運行狀態信息,建設包括計劃執行、資源利用、產量與質量統計分析、正常工況的優化調度、異常工況的動態調度、輔助生產調度決策等功能,做到“實時監控、平衡協調、動態調度、資源優化”,全面提升企業的生產組織管理水平。

2.生產管理系統

基於數據驅動原理,集成計劃、工藝、質量、設備、能源、安環、人員、物流及報警等管理系統,實現生產管理的智能化,提高運營效率和決策水平。

(1)訂單數字化智能管理

建立訂單的數字化管理系統,通過訂單確認、訂單狀態管理、生產、入出庫、發貨等狀態查詢等,對訂單進行自動化處理,實現對訂單的動態追蹤管理。

(2)智能計劃排產系統

建立基於供應鏈、數據模型和智能優化算法的生產計劃排產系統,綜合考慮企業生產能力、設備狀態、物料資源等信息,根據訂單動態信息自動安排生產任務執行順序和排產計劃,平衡各設備和工人的生產負荷,實現減少訂單等待時間,提高資源利用率。

(3)全面質量管理系統

建立全過程質量管理系統,對原料質量、生產過程質量、成品質量和質量改進等進行統一管理。基於生產過程的檢測數據,對檢驗委託、試樣標識、檢驗接收、試樣測量、試樣實驗、報告發布等全過程進行自動跟蹤管理,實現實驗報告審核管理、多維度質量數據庫標準管理、質量統計分析、質量可追溯管理等功能。

專欄5:全面質量管理應用場景

制造過程管理:對過程控制系統、特殊檢測設備(凸度儀、板型儀、表面質量檢測系統等)相關質量數據進行全面採集,實現對制造過程現場首檢、過程檢驗、成品檢驗及處置管理

檢化驗管理系統:從檢驗委託、試樣標識、檢驗接收、試樣測量、試樣實驗、報告發布全過程實現二維碼跟蹤管理,實現對原料進廠、生產過程、產成品在內的所有項目的檢化驗管理,。

質量統計分析:對各種質量管理考核指標進行自動統計,對質量考核指標進行各種推移分析,自動生成KPI指標完成情況及趨勢圖、各部位缺陷出現頻次比例等報表和圖表。鼓勵企業利用SPC、6西格瑪等統計分析技術和方法對過程質量進行監控、預警、分析和改進。

(4)物流管理系統

圍繞生產物料、輔助工具的自動流轉、信息管理、智能存儲等進行物流規劃和工廠平面設計,建立智能物流管理平臺,具備物流信息管理、智能運輸、智能倉儲、智能調度等功能,實現對物料信息進行識別採集、跟蹤和調度等智能管理。

(5)設備運維管理系統

建立設備運維管理系統,對設備和工裝原始信息、設備實時狀態、故障信息、保養維修、升級改造等進行全面的信息管理,實現設備故障管理、數字化報表及狀態圖形化展示。

(6) 能源管理系統

建立能源消耗數據監控採集、動態分析、統計報表、供需預測、預警報警及平衡、調度等功能於一體的能源管理系統,對電力系統、燃氣系統、水力系統、蒸汽系統的能源數據進行監控,並與生產數據實現互連互通,提供多方位、可視化的數據信息查詢和決策支持服務。

(7)HSE監管系統

基於HSE管理體系,建立與自身實際特點相適應的HSE監管系統,根據系統智能感知的相關實時數據,實現對企業人員、裝備、生產和環境等狀態遠程監控、地圖定位、統計分析、預警、報警、應急調度和預案管理演練、培訓教育管理等功能。

專欄6:安環監管應用場景

人員動態及安全管理:採用GPS、智能光學感知等技術,對進入生產現場的人員進行全程跟蹤管理,實時掌握人員位置軌跡、人員崗位狀態。

安全光柵隔離:對機組傳動設備區域、側厚儀射線覆蓋區域、易發生擠壓傷害的張力輥組設備旁、易發生燙傷的熱加工半成品堆放區域等易發生人身傷害的關鍵區域設置安全光柵,減少和規避意外傷害發生。

危廢排放監控:對生產過程中有毒有害物質以及排放的廢水、廢渣、廢氣等進行實時監控並進行響應預警報警。

3.加工工廠虛擬仿真

鼓勵企業利用數字仿真、虛擬現實、人工智能等先進技術建設工廠或生產車間關鍵設備或工序的數字化仿真模型,通過與物理系統進行數據實時交互,構建數字孿生體系。

專欄7:虛擬仿真應用場景

生產過程仿真:以設備或產品全生命周期相關數據爲基礎,對鑄造、軋制、擠壓、熱處理等生產過程、設備運行進行計算機虛擬仿真,分析優化生產工藝及設備匹配關系。

產品設計仿真:利用大數據及計算機仿真技術,在虛擬狀態下構思、設計、制造、測試、分析產品。

安全演練仿真:通過對生產安全故障排除、應急疏散、事故救援等進行虛擬仿真演練,合理配置安全設施,規劃疏散路線,優化救援方案等。

(三)基於數據驅動的智能決策管理平臺建設

1.管理信息化平臺建設

建立集採購、銷售、財務、成本、人資、審計等基礎信息管理系統,實現業務數據的全面集成和連貫性。將財務與銷售、生產、採購、庫存等業務進行信息化集成,實現業務數據和財務數據同步、同源、統一,提升決策效率。

2.經營決策系統

建立企業經營管理駕駛艙,協助企業的決策管理層實時了解企業經營狀況和做出經營決策。

3.供應鏈管理系統

採用信息化、大數據等手段對供應商、供應鏈進行管理,改變企業傳統的供應商管理模式,建立起雙方合作共贏的戰略夥伴關系,對上下遊企業需求、供應能力進行柔性協同,打通需求供應協同、訂單協同、庫存協同、物流協同等跨企業業務環節,並解決不同類型企業之間的數據交換需求,提供全價值鏈業務協作及可視化監控的能力。鼓勵有條件的企業牽頭組建行業供應鏈合作聯盟,搭建行業供應鏈寫作平臺。

4.客戶管理系統

採用信息化、大數據等手段對客戶進行管理,管理現有客戶,發展潛在客戶,統計分析客戶的分布、行業、類型、來源,爲決策提供關鍵信息;關注客戶需求,提升客戶滿意度,達到增加企業利潤的目標。鼓勵有條件的企業建立客戶管理系統,爲客戶開放關聯業務信息、供需信息,建立更加緊密的合作關系。

(四)基於工業互聯網及大數據的智能服務新模式

鼓勵有色加工企業基於工業互聯網、大數據、雲計算等新技術,整合社會資源,進行智能服務型制造新模式、新生態的創新、探索與實踐。

專欄8:智能服務型模式應用場景

遠程技術服務:鼓勵企業聯合外部資源搭建行業設備遠程監控及技術服務工業互聯網平臺,利用物聯網、互聯網、大數據、VR/AR等新技術,通過數據分析、專家系統爲企業提供遠程設備運維調試、系統升級改造、線上專家會診、技術支持等快速服務,提供企業設備運維、生產優化、質量改進、安全環境優化等全方位遠程輔助與技術支持。

行業備品備件共享服務:鼓勵企業聯合外部資源,搭建行業集設備備件圖庫中心、備件雲庫存中心、技術支持中心等一體化的行業備品備件共享服務雲平臺。

行業技術創新雲平臺:鼓勵企業依託產業聯盟,組建行業技術創新平臺,通過行業技術課題發布、摘牌攻關、成果評價及應用推廣等模式,促進行業人才共享、推動技術進步,加快產業發展。

五、基礎支撐

(一)資金投入

根據項目建設需求,明確資金來源,確保資金投入。制定企業資金使用管理制度,明確職責、流程、方法,確保資金使用規範與及時投入。

(二)組織規劃

根據企業自身的需求,制定專項戰略規劃,做好頂層設計,建立合理的組織架構,加強組織領導,設置專職管理、業務及技術運維崗位。鼓勵企業將企業一把手設置爲專職管理部門的負責人。

(三)人才隊伍

加大人才引進和復合型人才的培養,鼓勵企業構建內外結合的智能加工人才儲備機制,實現依託外部專家團隊、智能制造系統解決方案供應商完成尖端技術攻關、科研成果轉化、項目建設實施,依託內部人才隊伍完成系統運營維護的人才格局。

(四)運營維護

依據企業管理模式及生產需要編制智能加工系統運維及升級準則,規範各類智能加工系統、裝備的工作流程與維護保養規程。

(五)信息資源

開展企業內部網絡信息資源管理標準化工作,構築與智能加工工廠建設規劃相匹配的網絡信息資源管理標準化體系,規範企業信息資源的管理和使用。

(六)標準體系

在遵循有色行業及智能制造領域已發布的相關標準規範的基礎上,鼓勵企業建立包含但不限於如下所列標準和規範體系:數據編碼規則、數據治理流程規範、數據使用規範、業務流程標準、數據庫設計規範、運維服務規程、運維管理規程。

簡

簡 繁

繁