改革開放40年來 ,我國鋁工業從高速發展時期轉向高質量發展期,同其他產業一樣,我國鋁工業穩中有進、穩中向好趨勢十分明顯,一方面,我國鋁加工業擁有全球最完備的產業體系,承受外部市場衝擊的能力世界首屈一指;另一方面,我國鋁加工業體量龐大、增速仍十分可觀、消費旺盛。

我國鋁加工產業厲害在哪?

2017年我國鋁材總產量3455萬噸

2017年我國鋁材總生產能力約5800萬噸/年,佔世界總產能9350萬噸/年的62%。據北京安泰科信息股份有限公司的資料顯示(見表1)。

表1 2016年、2017年我國鋁材產、銷數據

由表中所列數據可見,我國2017年鋁加工材表觀淨消費3440萬噸,佔世界淨消費量6143萬噸的62%。由此可見,我國鋁材有着巨大的國內市場,所以美國挑起中美貿易戰,對我國出口到美國的鋼、鋁加徵25%關稅,對我國鋁加工業會有一些影響,但不大,完全可通過增加國內消費與加大對其他地區的出口所抵消。2017年我國鋁材產量同比上升8.5%,筆者認爲,2018年的增長率也不會低於7.5%。

鋁加工業裝備最先進

由於我國鋁加工產業裝備的80%以上是新世紀以來建設的,而且大部分是以世界頂尖的制造公司如美國瓦格斯塔夫(Wagstaff)引進鑄造機,日本宇部興產公司的擠壓機,德國西馬格集團(SMS Group)的板帶軋機、重型擠壓機、反向擠壓機與厚板預拉伸機,奧地利奧伯納公司的加熱爐與熱處理爐等。

——熔煉保溫爐組。有世界頂尖的鋁合金熔煉-保溫爐組約95套,容量約2600噸具有節能、環保等優點,能耗低於55m3/噸鋁天然氣,溫室氣體和二惡英排放量能滿足歐洲經濟共同體的環保法規要求。

——鑄造機集世界先進之大成。截至2017年,我國保有現代化的圓錠與扁錠鑄造機約4500臺,最大的圓錠鑄造機一次可鑄160根,扁錠鑄造機一次可鑄單塊錠的質量達42噸,可鑄圓錠最大長度9m,這些都可以列爲世界紀錄。我國引進的瓦格斯塔夫圓錠鑄造機48臺,其中引進最多的是遼寧忠旺鋁業有限公司,共計13臺,總生產能力在120萬噸/年以上,這是世界上絕無僅有的。我國現有引進的扁錠鑄造機近90臺,其中瓦格斯塔夫公司的55臺;美國阿爾梅克斯公司(Almex)的4臺,專用於鑄造航空航天器硬合金扁錠;還引進了既可以鑄造扁錠又可以鑄造圓錠(ingot/billet)的鑄造機。

——鑄錠熱軋(板帶熱軋)。我國鋁板熱軋始於1919年,用二輥小熱軋機軋制鐵模鑄造小扁錠,生產小板片,現代化鋁板帶軋制始於1956年11月東北輕合金有限公司2000mm四輥不可逆式熱軋機的投產,該設備從蘇聯引進;1970年西南鋁業(集團)有限責任公司建成投產,有一臺我國有完全自主產權的2800mm四輥不可逆式熱軋機,是由第一重型機器制造有限公司設計制造。

鑄錠熱軋前都要進行加熱,往往把這種工藝稱爲預加熱。硬合金錠在機械加工之前必須進行均勻化處理,均勻化處理是既費時又費能的工序,預加熱也如此,均勻化處理與預加熱可單獨進行,也可以合並進行。我國鋁板帶軋制工業擁有世界上最多與最先進的推進式加熱爐。這種爐具有加熱溫度均勻、加熱速度快、節能環保、易自動控制、容量大等優點。

截至2017年,我國有引進的艾伯納公司及其他公司的扁錠推進式加熱爐-均勻化爐52臺,國產爐85臺。南山輕合金公司熱軋線有5座HICON推進式加熱爐,每座爐可裝30噸的扁錠25塊,是全球一次可裝錠最多且裝料量最大的生產線。天津忠旺鋁業有限公司軟合金熱軋線的艾伯納推進式加熱爐可裝厚390mm~650mm、寬1240mm~2700mm、長4500~8000mm的錠,錠溫度均勻性±3℃,熱效率≥72%,錠坯加熱溫度350℃~620℃,單塊錠最大質量26.5噸,最多可裝25塊。

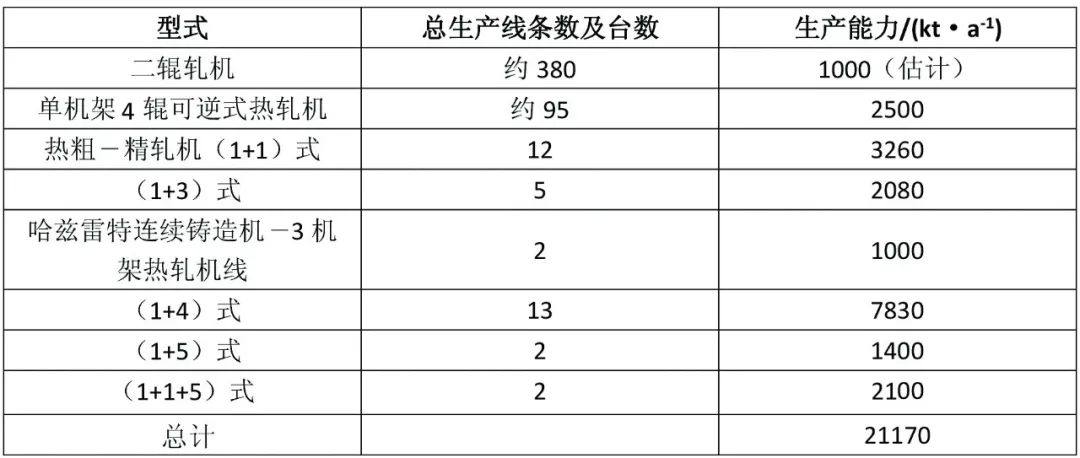

2017年我國鋁板帶熱軋機及生產線見表2 。熱連扎線是指精軋機列≥2個機架的生產線,熱軋板帶總生產能1791萬噸/年,佔世界總生產能力的5.3%左右。在熱軋板帶中,厚板的產量一般不會超過8%,其餘的爲供冷軋用的帶卷坯,供冷軋用的熱軋帶坯厚度通常都≥2.2mm。

表 2 2017年中國擁有的鋁板帶熱軋機及熱連軋線

我國有2條哈茲雷特1950mm連鑄連軋線,一條在河南豫港龍泉高精度鋁板有限公司,該廠把生產能力定爲250萬噸/年;另一條在內蒙古霍林郭勒綿聯鋁材有限公司,生產能力定爲350萬噸/年。實際上每條的生產能力完全可以達到500萬噸/年。

亞洲鋁廠有限公司的1(2450mm)+5(1730mm)式熱連軋線已停產。2540mm熱粗軋機是全新的,西馬克公司設計制造;1730mm5機架熱連軋線是從美國鋁業公司購買的二手設備。但由西馬克公司作過改造。

——厚板生產。在鋁加工產業,厚板是指厚度>6mm的板材,除北美以外,其他國家和地區都採用這一定義,在北美將厚板定義爲厚度>6.35mm(0.25in.)的板材。在全世界鋁行業。只有厚板(Plate)與薄板(Sheet)之分,沒有中厚板之說,但是卻有特厚板(thick plate)這一名稱。

2017年我國鋁合金厚板生產能力已超過100萬噸/年,是世界上最大與最先進的,如東北輕合金有限責任公司的3950mm熱軋機、天津忠旺鋁業有限公司的4500mm 熱軋機、南山鋁業股份有限公司與愛勵鋁業(鎮江)有限公司的4100mm熱軋機、南南鋁加工有限公司的4100mm熱軋機、西南鋁業(集團)有限責任公司的4300mm熱軋機都是從西馬克公司引進的,還有企業擬建5600mm粗軋機,生產線已預留出此軋機的位置,它真是世界鋁粗軋機之王,比奧科寧克鋁業公司達文波特軋制廠的粗軋機還大一點點。

要生產航空航天鋁合金厚板還必須有輥底式固溶處理爐、時效爐、預拉伸機、超聲探傷線等,應可處理38m長、厚達250mm的板材, 總長近180m。當下我國有輥底式固溶處理爐與時效爐,是全球擁有這類爐最多的國家。我國有一家企業有3臺輥底式固溶處理爐,爐膛長38m,爐內保溫板材的最大溫差爲±1.5℃,首臺爐2015年12月3日進行了有負荷試庫,全面達到預期效果;該公司還有4臺艾伯納輥底式時效爐,3臺處理通用板,另一臺爐膛長39m,可進行T77處理,這是我國首臺,也是亞洲第一臺,可處理板材最大質量25噸。

至2017年12月,全世界在產的厚板預拉伸機約60臺,我國有25臺,佔總數的42%,由於85%以上的厚板都要經過拉伸,所以拉伸機的生產能力決定了企業厚板生產能力。目前,世界上最大的厚板預拉伸機爲136MN,爲美國凱撒鋁業公司雷文斯伍德軋制廠所有,我國西南鋁業(集團)有限責任公司有一臺120MN的拉伸機,是我國航母級拉伸機,由洛陽中信重工集團制造。

——雙輥式連續鑄軋帶坯。鋁及鋁合金厚板可以直接由熱軋機生產,熱軋也可以生產供冷軋用的帶坯,這種帶坯是一種中間產品,目前熱軋產品的95%以上是這種中間產品。我國是雙輥式鑄軋機王國,2017年我國有在產的雙輥式連續鑄軋機約850臺,帶坯總生產能力約850萬噸/年,佔世界總產能的96%以上。在這些鑄軋機中,僅有12臺是引進的,其他的都是我國有關企業設計制造的,我國生產的鑄軋機不但可以滿足國內需求,而且已出口到世界6個發展中國家。2017年,我國生產的鑄軋機帶坯約560萬噸,設備利用率約66%。這是世界上絕無僅有的,幾乎佔冷軋用帶坯的57%。

雙輥式鑄軋機生產冷軋帶坯具有短流程、投資低、節能環保等優點,但目前還不能生產熱處理可強化合金與鎂含量≥3.5%的合金,除電池陽極箔外,我國鋁箔幾乎全是用鑄軋帶坯軋制的,包括0.0045mm後的電力電容器箔,這是我國鋁箔業的創舉。

——帶材冷軋及ABS板帶。截至2017年12月,我國有約580家生產板、帶的企業,生產能力約1640萬噸/年,產量約980萬噸,設備利用率約60%,處於產能較爲嚴重得過剩狀態,去產能任務很重。

按生產能力大小,我國鋁板帶生產企業結構爲:產能≥20萬噸/年的大型企業約23家;產能≥5萬噸/年~<19.9萬噸/年的中型企業;約80家;產能<5萬噸/年的小型企業約477家。

當下,我國約有大小機架鋁帶冷軋機1350臺,冷連軋線14條,連軋線的生產能力381萬噸/年,單機架冷軋機 生產能力1216萬噸/年。生產能力最大的單機架冷軋機的最大產能爲13.5萬噸/年(罐料)。但這個數字的實際意義不大,因爲與產品結構的關系很大。在這14條冷連軋線中,雙機架的10條,三機架的3條,5機架的1條(2014年停產),國外還有4機架的,我國沒有。在這些冷連線中,有9條是引進的,其中8條是西馬克公司的,裝機水平世界領先。

我國自1956年~2017年從蘇聯、日本、美國、英國、奧地利、意大利、德國等7國共引進4輥、6輥鋁帶冷軋機32臺,其中引進最多也是最先進的是西馬克公司的,共19臺,僅先進的CVCplus6冷軋機就有14臺,獨佔世界鰲頭。

在鋁合金板帶中,CTP與PS版基板、鋁箔帶坯、罐料、ABS(Automotive-Body-sheet汽車車身薄板)是4種大宗產品,約佔全球平軋鋁產品(FRPs)總量的65%。在這四種產品中,前三類中國都能生產,不但能滿足本國的需求,而且還有少量出口,總體上與美國、德國、日本的產品相比,在品質方面還有一些差距,大而不強,多而不高。

我國是世界最大的汽車產銷大國,卻不是一個用鋁大國,單車的鋁材用量比工業發達國家的低21%以上。

——鋁箔。我國鋁箔生產始於上世紀30年代初,近35年來是我國鋁箔工業發展的黃金時期,2017年鋁箔生產能力約550萬噸/年,產量365萬噸。從2005年起,我國已成爲一個世界鋁箔初級強國,主要標志是:

生產能力最大,2017年的生產能力約550萬噸/年,約佔全球總生產能力的76%,產量365萬噸,約佔全球產量的56.7%;

擁有全世界最多且先進的2000mm箔軋機35臺,其中進口的26臺,佔總數的74.3%,佔世界總臺數(50臺)的70%;

可生產經濟建設所需的各種箔材,可用鑄軋帶箔生產寬1100mm厚0.0045mm~0.005mm的電力電容器箔,國外生產超薄箔用的都是鑄錠熱軋帶坯;

雙輥式鑄軋帶坯佔的比例達78%,這在世界主要鋁箔生產國是絕無僅有的,在國外生產的鋁箔中,鑄錠熱軋-冷軋帶坯佔93%以上。我國鋁箔帶是目前世界上最節能環保的,經濟效益最好的,並在國際市場上有很強的競爭力。

——擠壓。1956年東北輕合金有限責任公司的建成投產開啓了我國鋁加工業的先河,有11臺從蘇聯引進的水壓機,其中有1臺50MN的,是當時亞洲最大的。2007年我國擠壓鋁材產量超過200萬噸,超過美國,成爲世界第一。2017年,我國保有擠壓機約3800臺,有擠壓企業835家。在這3800臺擠壓機中,有反向擠壓機36臺、正反向擠壓機9臺,其餘的皆爲正向擠壓機。

我國有世界上最大的超級擠壓機3臺,2臺225MN擠壓機,都是忠旺鋁業股份有限公司的,吉林麥達斯鋁業有限公司有1臺235MN的,還有一個企業正在建設一條300MN的,它們都是太原重型機器股份有限公司設計制造的,僅擠壓力≥45MN的大擠壓就有約140臺。

——制粉。我國現代化鋁粉制造工業始於哈爾濱鋁加工廠(現名東北輕合金有限責任公司)二期工程鋁、鎂粉項目1962年建成投產,生產能力爲2000噸/年(鋁粉)、鎂粉800噸/年、鋁鎂合金粉50噸/年。經過55年的發展,我國已形成產品種類齊全產量大的最大鋁粉王國,2007年以前我國是鋁粉淨進口國,從2008年起我國成爲鋁粉淨出口國。2017年我國約有大小鋁粉生產企業160個,總生產能力約17.5萬噸/年,並在建規劃產能達20萬噸/年的球形鋁粉項目,2017年10月開工,2018年投入營業;二期投資14億元,建設5萬噸/年球形鋁粉、5萬噸/年鋁銀漿項目,2019年投產;三期投資18億元,建10萬噸/年鋁球粉、5萬噸/年鋁銀漿項目,2020年具備生產條件。

中國科學院力學研究所對鋁粉生產技術有着突出貢獻,1984年開始研究氣體霧化機理、工藝和準備,1990年推出球粉工業化生產裝置,後來又成功研制出氮保護霧化技術,同時採用僅緊密耦合氣體霧化器(CCGA),使霧化、分級和包裝等全流程在氮保護下進行,生產的球粉不但細粉率高,而且含氧率低,後來又研制成功有工業化生產價值的雙流霧化(水霧化-氣霧化)、離心霧化、真空霧化、氮霧化、超聲霧化等工藝及相應的裝備。

鍛壓

鍛造是一種古老的工藝,幾乎與純金屬的規模化生產同時誕生,人類發現和使用金屬的幾千年歷史都伴隨着鍛造技術的發展。鍛造是機械制造工業的基礎工藝之一,鍛造零件在機械與裝備佔有很重要的地位,但是,在鋁材中,鍛件佔的比例並不大,例如在1956年~1983年的27年中,我國東北輕合金有限責任公司共生產鋁材233.5832萬噸,其中模鍛件1.7614萬噸、自由鍛件3728噸,分別佔總量的0.75%、0.16%,工業發達國家佔比例稍大一些,但也不超過2%。

世界鋁合金鍛件的工業化生產始於上世紀初,因爲原鋁的商業化提取1888年才開始,我國鋁合金鍛件的現代化工業生產始於1961年東北輕合金有限責任公司二期工程鍛壓車間的建成,設計生產能力:模鍛件370噸/年、自由鍛件80噸/年。主要裝備是從蘇聯引進的:100MN模鍛機1臺、50MN模鍛機1臺、30MN模鍛機1臺、3MN鍛壓機1臺、靠模銑牀2臺。

1970年7月1日西南鋁加工廠(現名西南鋁業(集團)有限責任公司)建成有我國第一重型機器公司設計制造的8柱立式300MN模鍛機1臺、60MN立式自由鍛造機1臺,鍛件生產能力2.45萬噸/年。

近40年來是我國鋁合金鍛壓工業大發展時期,2017年我國可生產鋁合金鍛件的企業約35家,總生產能力約10萬噸/年。我國已躋身鋁鍛件世界先進行列,是世界生產能力最大的,有全球最大的800MN鍛壓機,全國保有鍛壓機約140臺,可生產國民經濟建設所需各種鍛件,東北輕合金有限公司與西南鋁業(集團)有限責任公司生產的直徑≤10m的鍛環(如圖)保證了航天器的如期發射,西南鋁業(集團)有限責任公司生產鋁合金模鍛件裝上成千上萬架波音飛機。

航空航天器鍛件

南山集團鍛造公司2016年初期建成,有4臺鍛壓機,全從德國引進:1臺125MN、1臺500MN模鍛機,由辛貝爾康普公司(Siepelkamp)制造;2臺自由鍛造機,25MN及60MN的各1臺,由韋普科海底裏克公司制造(Wepukohypdiulik)。設計航空級鋁合金鍛件3.5萬噸/年。

第二重型機器制造有限公司,擁有世界最大的鍛造機,都是該公司設計制造的,1臺200MN的、1臺800MN的,後者是全世界唯一的。800MN模鍛機2013年投產,一直運轉正常,200MN的模鍛機2011年投產。

山東航橋新材料有限公司,是北京航空材料研究院與魏橋鋁電有限公司的合資企業,投資2億元,2016年8月投產,有4臺鍛壓機:1臺500MN的,第一重型機器制造有限公司制造;另3臺爲36MN、25MN、16MN的模鍛機,天津市天鍛壓力機有限公司制造。航橋新材料有限公鍛件生產能力1萬噸/年。

除了這些以生產航空航天器鍛件爲主的主要鍛壓企業外,全國還有六七家較小的生產航空器鍛件的企業,它們的總生產能力約1.5萬噸/年。

以西南鋁業(集團)有限責任公司爲代表的鍛壓工業已走向世界,不但爲我國“長徵”系列火箭、“神舟”系列飛船、“嫦娥”系列探月衛星、“天宮”系列空間站、國產諸多飛機提供了所需的模鍛件、鍛環等, 更難能可貴的是,已獲得美國波音公司精密航空模鍛件和鍛坯生產許可證,法國BVAS9100和美國PRI Nadcap熱處理、超聲波探傷及實驗室認證;還取得了波音公司、空客公司、賽峯公司航空鋁材供應商資格,通過了我國商飛公司質量體系審查認證。

鍛造車輪

鍛造鋁合金車輪的各項性能比鋼車輪和低壓鑄造鋁合金車輪優越得多,例如美國奧科寧克鋁業公司(原美國鋁業公司)的DURA-BRIGHI EVO鍛造車輪比鋼輪輕47%,如果一輛公共汽車的12個車輪全部用鍛造鋁合金,在其生命周期內(運行1.5百萬km)可少排放CO213.3噸;鍛造鋁合金車輪可承受71.2噸重量,而鋼輪在承受13.7噸重量就發生變形,可見鍛造鋁合金車輪承受重量的能力爲鋼輪的5倍。奧科寧克鋁業公司採用80MN的鍛壓機生產車輪。

我國生產鍛造鋁合金車輪始於1995年河北省秦皇島中信戴卡輪轂制造公司,有2臺引進的鍛壓機,至今全國有18家生產車輪的鍛造企業,擁有鍛壓機約40臺,戴卡集團是世界最大者。

鋁加工業正向世界強國邁進

目前我國已成爲世界鋁工業與鋁加工業大國,同時已進入世界鋁箔與擠壓材初級強國,現在我國經濟已向高質量發展階段邁進,在習近平新時代中國特色社會主義思想指引下,在黨的十九大精神指引下,我國鋁工業正在向着世界強國高速闊步前進。

要成世界強國 還需要做哪些事呢?

鋁加工業產能顯著過剩,需在近幾年內通過關停、合並等工作淘汰那些工藝落後、能耗大、環保不合格的企業與生產線,至少要去掉20%以上的產能。

需形成結構合理、大中小企業搭配得當、中高精產品能充分滿足國內外需求的鋁加工產業結構。通過擴大出口和進口適量高精鋁材來調整,同時,出口量宜達到產量的20%或更多一些。

大力推動企業走向國際市場。到國外去建廠、去收購是當下的最佳途徑,不但見效快,而且有現成的市場與技術,但需注意的是,收購的應是技術含量高的企業。美國鋁業公司與諾貝麗斯鋁業公司就是主要靠收購國外企業發家的。忠旺控股公司在收購國外企業方面也起了引領作用,所收購的翁納鋁業公司(Alunna)與銀色遊艇公司(Silver Yatch Com.,Ltd.)都是世界一流企業。2025年最好能形成五六個有競爭力的跨國鋁業公司,其中有一兩個進入世界500強。

需加大科技研發投入,加強知識產權保護,廣攬高端人才,廣育未來人才。人才是企業發展的主要生產力,讓智能科技助力鋁加工業,大力加強原創性工作,到2025年最好能研發出五六個原創性的變形鋁合金。

大力推廣鋁的應用,特別是在汽車中的應用。如果2025年乘用車的用鋁量能達到220kg/輛,同時,新能源車是全鋁的,貨運車的80%以上是全鋁的,那麼2025年的用鋁量就會達到約750萬噸或更多一些。

勞動生產率尚需較大提高,鋁加工業各種產品的平均勞動生產率大致比工業發達國家低10噸/(人年)~60噸/(人年)。

提升原鋁/再生鋁消費量,或廢鋁/原鋁(錠)消費量。在生產1噸鋁材時,廢鋁用得越多,經濟效益越高,技術也更硬。2016年,日本的此比率達44%,是世界上最高的;在生產罐身料(can body stock)時,美國用得廢舊料(UBC)是最高的,而我國在這方面還有很大差距,幾乎爲零。

應補的短板還有水平連鑄線,可顯著提高成品率,專業化圓錠鑄造廠可考慮建此類生產線與均勻化處理爐生產直徑≤400mm的圓錠;引進Micromill TM無頭短流程軋制線;建哈茲雷特鋁箔帶坯無頭軋制線(鑄造-熱軋-冷軋):ABS長流程生產線;罐料廠建UBC 10萬噸/年生產項目;我國在建、擬建幾十座原子能發電廠,原子能鋁材的全盤生產供應;C纖維及碳化硅纖維生產,以及鋁基復合材料生產;緊固件生產項目;鋁-鋰合金研發、生產與深加工基地;兵器鋁合金厚板與泡沫復合裝甲板;極純鋁與靶材;半固態模鍛汽車與電子裝備零件;高強高電導率鋁合金線材;抑爆鋁箔;高壓電池箔;AI-Li、AI-Sc合金等焊絲,要求H2、雜質含量低;可超塑可自然時效的鋁合金5083;汽車與電子產品衝擠件;智能化生產線等。在這些需補的短板中,有的是產量不足,有的是還沒有形成工業化生產線。(王祝堂)

簡

簡 繁

繁