*國內首個基於7200噸巨型壓鑄機正向開發的一體化超大壓鑄車身後艙正式量產下線

*拓普集團杭州灣制造基地四期-輕合金九部工廠正式投產

2022年02月25日,寧波拓普集團股份有限公司(以下簡稱“拓普集團”)在杭州灣制造基地四期-輕合金九部工廠,爲7200T一體化超大壓鑄後艙的量產成功舉行了隆重的下線儀式,並邀請核心戰略合作夥伴華人運通高合汽車相關領導及上海交通大學輕合金國家工程中心特聘教授等共同出席。

隨着一體化超大壓鑄後艙的順利下線,標志着拓普集團成爲了國內首個量產超大型一體化鋁合金結構件制造技術的汽車零部件供應商。子窗口

本次7200T壓鑄機生產的超大型結構件長寬分別近1700mm和1500mm。這也是目前汽車零部件領域已知最大的一體化鋁合金壓鑄件,實現了15%~20%的減重效果。

華人運通高合汽車作爲領先的科技車企,在一體化壓鑄技術上與拓普集團通力合作。通過該技術將幾十個部件整合爲一件,並一次鑄造成型。該項技術是對傳統汽車制造工藝的顛覆,結束了傳統汽車制造先衝壓後焊接的方式,工藝復雜度大幅降低,整個開發周期也縮短了1/3。因此,在輕量化效果、生產效率及加工質量等方面都擁有巨大優勢。

一體化壓鑄工藝是一項復雜的成型技術,需要革新的材料、設備、模具、工藝等與之相配套。在材料方面,拓普集團與華人運通及上海交通大學合作,全球首家成功應用了其聯合發布的TechCast™高強韌性免熱處理鋁合金材料。相對於傳統鋁合金材料,該免熱處理的合金材料可以避免因熱處理帶來的零件尺寸變形及表面缺陷等問題,是汽車產業制造端低碳合金技術的重大突破,爲產業帶來開拓性車端應用。該材料流動性高於同級別材料15%以上、強塑積高出30%以上,保證了整車碰撞等性能達到更高維度。在設備方面,拓普集團引進的7200T壓鑄機是國內首臺該噸位投入使用的超大型壓鑄機。在2021年公司籤署戰略協議採購21臺套壓鑄單元,包括6臺7200噸、10臺4500噸和5臺2000噸的壓鑄設備,用於新能源汽車超大型結構件,如前機艙、後車體及電池殼體等產品的生產制造。

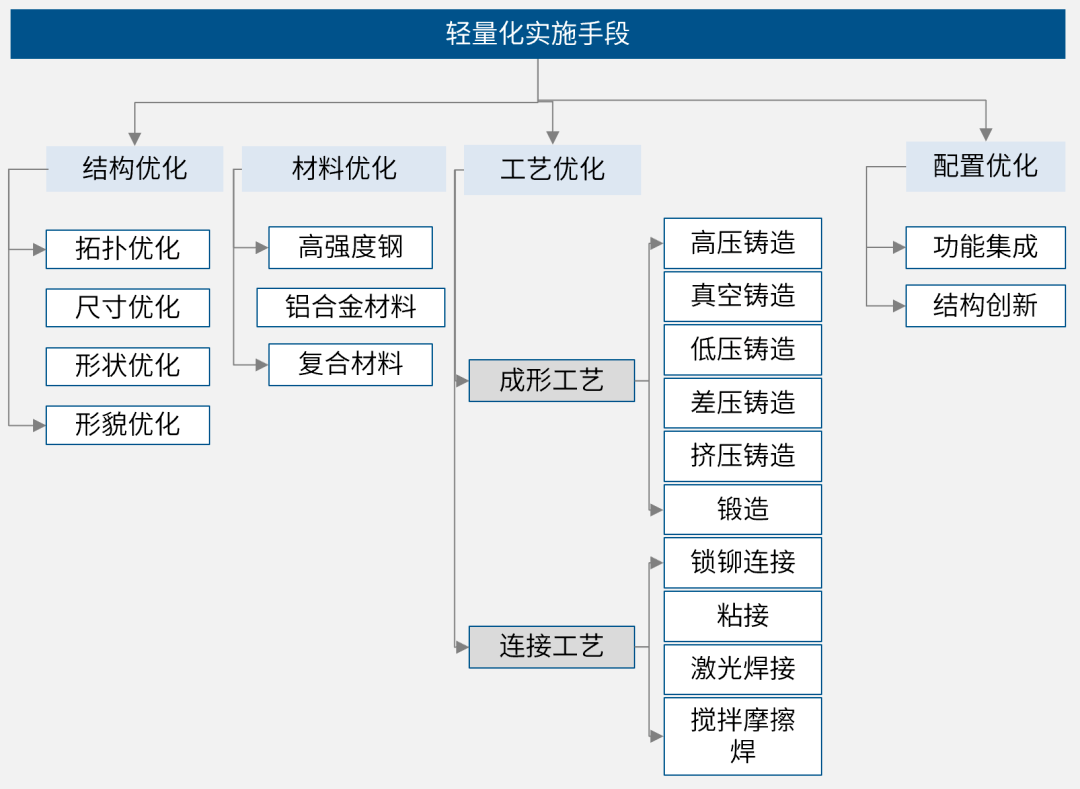

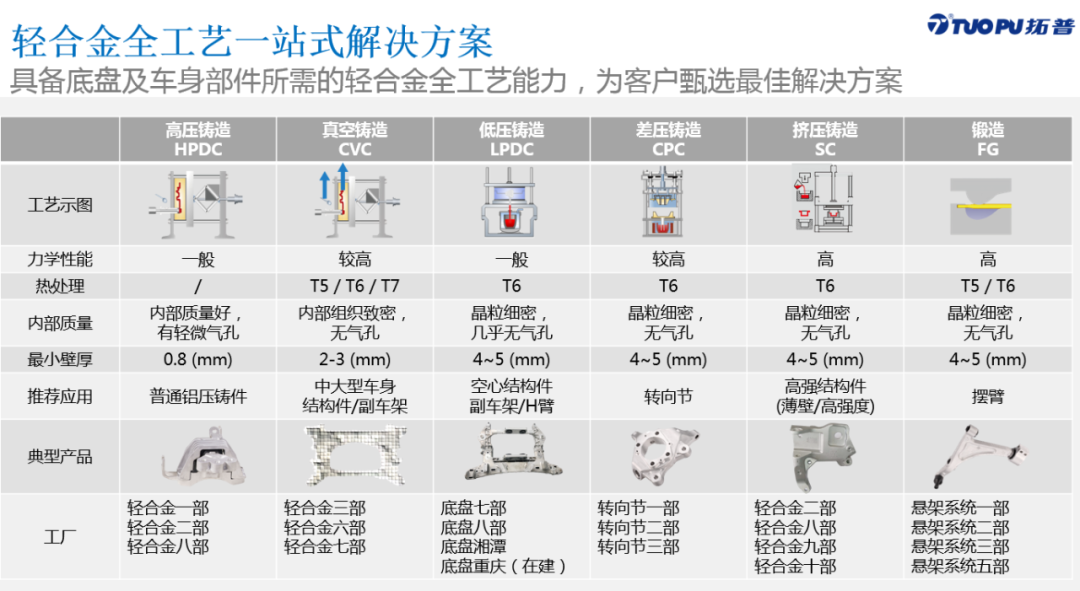

拓普在輕量化發展戰略中,建立了“四個優化”、“六大工藝”、“十大產品線”的一站式輕量化解決方案。

▲四大優化

▲六大工藝

在一體化超大壓鑄後艙量產下線後,拓普集團夯實了已構建的中國乃至世界最完整的輕量化工藝戰略布局。在新能源汽車的發展浪潮中,拓普掌握的核心技術必將爲客戶帶來更多更快的技術創新與產品升級,而拓普數字化工廠也必將確保爲客戶快速交付質量一流的產品與服務。 (來源:拓普資訊)

簡

簡 繁

繁