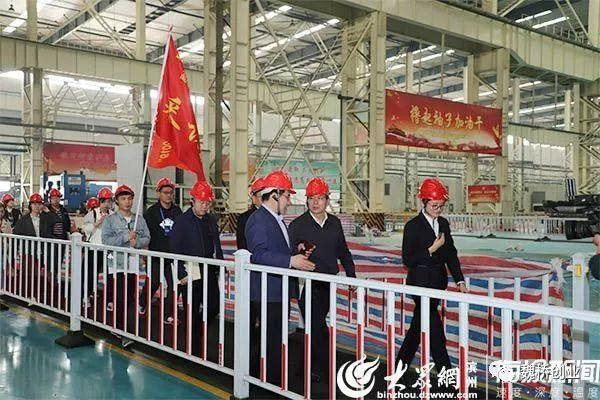

採訪團記者參觀年產76萬噸高精鋁板帶項目生產車間

擺放在生產車間內的鋁卷

易拉罐體展示牆

“軋制過程中機器速度可達到1700米/分鍾,出口軋制鋁卷厚度最薄可到0.15毫米。”車間統計員薛雲嬌告訴高端媒體濱州鋁業行採訪團記者。4月19日,採訪團來到山東魏橋鋁電有限公司,探尋魏橋鋁電年產76萬噸高精鋁板帶項目的先進性及領先性。

魏橋鋁電年產76萬噸高精鋁板帶項目,總投資200億元,主要由原料、熔鑄、熱軋、冷軋和精整五大部分構成,擁有世界一流的進口設備70餘臺(套),採用先進的鋁液直接熔煉鑄錠—熱軋—冷軋—精整生產工藝,主要生產現代熱敏印刷用PS和CTP版基、廣泛用於包裝領域的易拉罐罐料、航空航天及特殊高檔鋁合金板帶材等高端產品,可替代進口。

走進魏橋鋁電年產76萬噸高精鋁板帶項目生產車間,機器轟鳴聲在車間回響,映入採訪團記者眼簾的是鮮有的幾名工作人員和一排排高速運轉的機器。“我們看到的是流水線的正常工作情境,由於工廠生產進入信息化管理,所有的生產數據都由機器統計後直接傳輸到操作臺,現在每個班時只有幾十名工人上班。在信息化管理之後,機器的所有工作全部通過智能化分配,生產效率有了很大的提高。”薛雲嬌向採訪團記者們介紹道。

記者了解到,該項目的熔鑄車間是當前全球一次性建成投產的最大規模的鋁合金扁錠熔鑄生產線,可生產全球單塊最重42噸的高品質鋁合金扁錠。“熱軋車間的主要設備有一臺世界上最著名的軋機制造商——德國西馬克公司生產的1+4熱連軋機和來自四個不同國家的推進式加熱爐、銑牀、鋸牀、磨牀等,可軋制1-8系的熱軋卷。”薛雲嬌介紹說。

冷軋車間的主要設備有兩臺單機架冷軋機、一臺三機架冷連軋機和一座智能高架倉庫。這三臺冷軋機全部由德國西馬克公司和世界著名電器制造商——瑞士ABB公司聯合制造,配備了當今世界上最先進的AGC厚度自動控制系統、AFC板型自動控制系統、CVC串輥系統,自動化程度高,大大節約了勞動力,提高了生產效率。

“立體化多功能存儲倉庫,共1386個卷位,由兩個智能化機器人通過電腦系統自動存取。精整車間所有設備全部進口自德國、意大利、美國,是世界上最快的罐蓋塗層生產線。”薛雲嬌告訴採訪團記者。該項目於2012年開工建設,2012年底原料、熔鑄投產,2013年底熱軋、冷軋、精整投產,爲加快企業轉型升級、推動鋁業向精深加工方向發展發揮了良好的示範帶動作用。

簡

簡 繁

繁