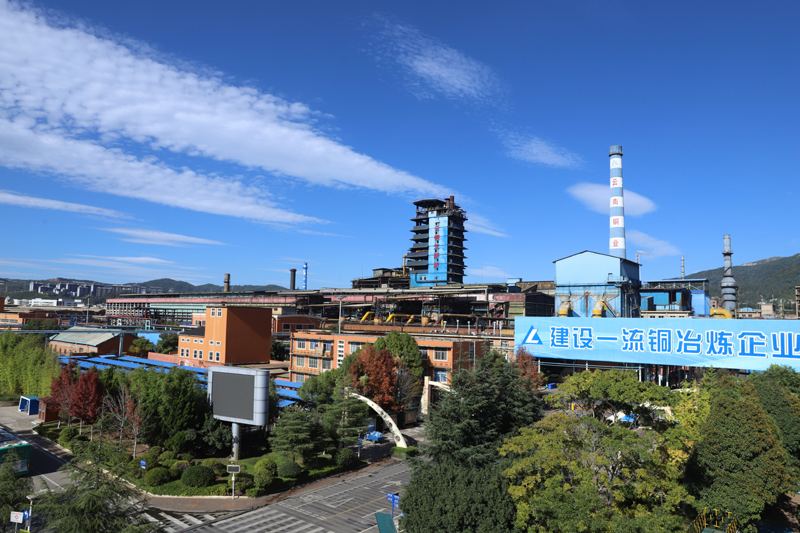

近日,從國家工業和信息化部網站獲悉,中國銅業旗下雲南銅業所屬西南銅業連續三年位列中華人民共和國工業和信息化部、國家市場監督管理總局公告的重點用能行業能效“領跑者”企業名單,是目前全國銅冶煉行業第一家、也是唯一一家獲此殊榮並連續三年蟬聯的企業。

始建於國家“一五”計劃的西南銅業,經過64年的發展,在銅以及相關有色金屬領域,擁有冶煉、綜合回收爲一體的完整產業鏈。主產品“鐵峯”牌陰極銅在上海期貨交易所和倫敦金屬交易所注冊,“鐵峯”牌金錠在上海期貨交易所和上海黃金交易所注冊,“鐵峯”牌銀錠在上海期貨交易所、上海黃金交易所和倫敦金銀市場協會注冊,並能綜合回收鉑、鈀、硒、碲等稀貴金屬產品,硫酸銅、硫酸銨等硫酸鹽產品,爲國家的生產建設提供了大量優質的原輔材料。

進入新時代,西南銅業積極落實習近平生態文明思想,堅持綠色發展理念,認真落實國家“雙碳”戰略部署,推動清潔能源的高效利用,並始終將“節能降碳,綠色發展”作爲生命線及可持續發展的命脈。

踔厲“追趕”,源於對“領跑”的向往

作爲國有企業,西南銅業在建廠之初就始終在追趕先進銅冶煉企業的賽道上奮力奔跑。他們充分發揮“艱苦奮鬥”的創業精神,堅持實事求是的工作方法,扎實吸收原蘇聯相關先進銅冶煉廠建設經驗,以最短的時間建設出了當時在國內較爲領先的現代銅冶煉工廠。從無到有,心系着中國銅工業的發展,西南銅業向更先進的銅冶煉工藝發起追趕的號角。

經過時間和技術的沉澱。2002年,隨着艾薩爐的建成投產,西南銅業銅冶煉技術已脫胎於最早的礦熱電爐熔煉,升級爲艾薩銅熔池熔煉工藝,相關能耗指標得到大幅提升,爲日後的能效“領跑”打下了堅實的基礎。

艾薩銅熔池熔煉工藝成功引進,並經消化吸收再創新,西南銅業從技術革新中嘗到了“綠色發展”的甜頭,不斷提升裝備技術水平和設備運行效率、提高資源循環利用水平、實施能源系統優化、餘熱餘壓利用、電機系統節能、高效換熱器等重點節能與低碳項目的推廣應用,並開展能源管理診斷、節能診斷、能耗對標、參與行業能耗標準修訂、構建能源管理體系等管理手段,實現“裝備+管理”雙向同步發力。

能效“領跑”,源於對“綠色發展”的追求

隨着蒸汽能量轉換爲往復式動力機械功的廣泛應用,拉開了工業革命的序幕。艾薩銅熔池熔煉工藝的引進吸收,便像這“燒開一壺水”的啓示一般,在西南銅業掀起節能降耗的探索波瀾。

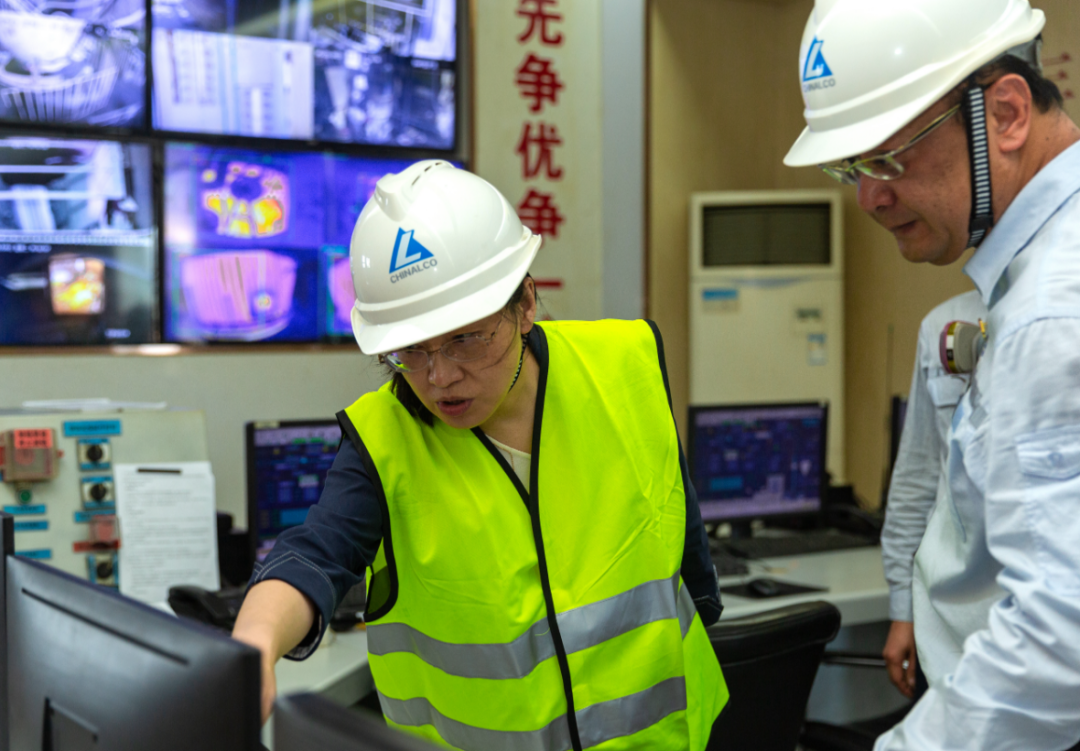

加強能源管理體系建設,加強科技創新,優化能源消費結構,成爲了西南銅業“綠色發展”的重要抓手。西南銅業成立節能與低碳領導小組,建立能源管理體系並通過認證,持續改進能源管理績效,提升能源管理水平。

在精益生產理念的指引下,西南銅業由原來的注重產量增長,拓展到了關注能耗下降,並通過內外發力的方式夯實能源管理基礎,發揮能源管理組織構架的作用,逐步建立了能源管理體系,系統化、規範化的對生產流程中的能源消耗活動進行管理;通過請進來的方式,積極利用政府相關部門提供的節能診斷服務,對水電風氣等用能進行全方位摸排,挖掘節能改進機會;通過踐行“一切成本皆可降”的管理理念,開展能源管理診斷比武競賽活動,各單位相互交叉學習與診斷,深入查找能源管理中的浪費點及潛能點,促進能源管理水平的提升,在內外結合的共同作用下,西南銅業進一步摸清了能源消耗的“家底”,讓能源管理體系更符合精益管理的需要。

與此同時,西南銅業將能源專題納入全要素對標的重點內容,“向行業一流對標,向跨界一流學習”,收集行業內優秀企業的能耗數據,在進一步梳理西南銅業主要用能設備、用能網絡、計量器具等基礎上,對比煤、電、天然氣、氧氣、水、蒸汽指標數據,結合能耗降低要求,通過分解、分析,將管控措施、節能項目落實到生產分廠、工區工序等,並將本項工作作爲各單位“一把手工程”。

西南銅業在持續改進能源管理績效,提升能源管理水平的同時,還參加了國標《銅冶煉企業單位產品能源消耗限額》的修訂工作,安排專人參加會議討論與交流,在擴大行業“朋友圈”同時,爲銅冶煉行業的標準制定貢獻了“西銅智慧”。

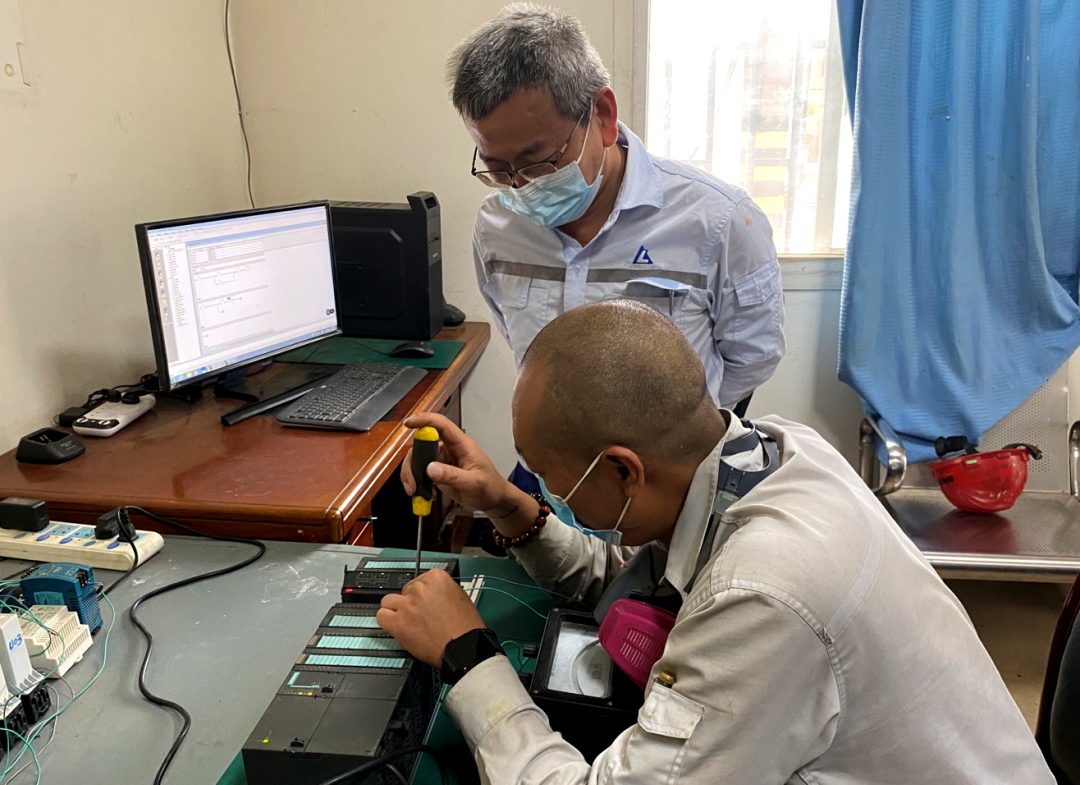

能效“領跑”,源於對技術的創新

對於能量的運用,西南銅業通過技術創新對生產系統進行了全面優化。

在銅冶煉生產過程中熱能利用非常重要,電解生產,硫酸銅、硫酸銨、金、銀及稀有金屬生產均要用到蒸汽熱能。爲了加強餘熱回收,西南銅業火法系統均配有餘熱鍋爐,回收高溫煙氣中的餘熱,用於銅電解、硫酸銅、硫酸銨、金、銀及稀貴金屬產品的生產,滿足生產多餘的蒸汽用於發電及外供其它單位;爲了充分利用餘熱,西南銅業對硫酸三、四系列進行了節能改造,用熱管鍋爐替代了SO3冷卻器,通過熱管鍋爐對硫酸一轉到一吸之間的煙氣餘熱進行回收,產出0.55MPa的飽和蒸汽,除自用外實現外供系統搭建。2021年6月,此項目通過昆明市工業和信息化局組織的專家節能量獎勵類項目審核,項目實現節能量4205噸標準煤/年,超額完成項目申報3300噸標準煤/年的節能量目標,減少二氧化碳排放量1.35萬噸/年,獲市級財政(節能量獎勵類項目)獎補資金84.1萬元。

西南銅業自主開發了硫酸銅三效混流真空蒸發技術,該技術利用真空環境降低電解液沸點的原理,結合硫酸銅蒸發母液屬性研究以及電解液沸點與真空度關系,充分利用餘熱,大幅度提高了硫酸銅的蒸發效率。此項目使硫酸銅蒸汽單耗下降了45%,年可節約4600噸標準煤,減少二氧化碳排放1.5萬噸。此技術入選了國家工業和信息化部公告的《國家工業節能技術推薦目錄(2021)》。

西南銅業還注重冶煉過程中的熱量回收,每年通過餘熱鍋爐回收利用的蒸汽約3.8萬噸標準煤,優化了餘熱發電站蒸汽調配中心的功能,實現蒸汽供給分級管控,大幅度提升了蒸汽利用效率,實現蒸汽“零”排放,截至2021年餘熱發電量累計達1.08億千瓦時。此外,西南銅業通過引入天然氣實現了陽極爐系統煤還原方式替代、備用燃煤鍋爐升級爲天然氣鍋爐、分銀爐使用天然氣冶煉,天然氣消費量目前佔公司能源比例到達10%,煤炭消費量佔比由40%下降至22%,並通過清潔能源的使用,大幅改善了廠區環境。

隨着一系列創新升級、新技術的推廣運用,西南銅業銅冶煉綜合能耗持續下降,2018年獲雲南省“十一五”期間節能減排工作先進單位;2019年獲省級節能應用案例企業,雲南省清潔生產合格企業;連續在2019年度、2020年度、2021年度位列中華人民共和國工業和信息化部、國家市場監督管理總局公告的重點用能行業能效“領跑者”名單。此份名單涵蓋了鋼鐵行業、焦化行業、銅冶煉行業、鉛冶煉行業等不同領域,是一份較爲權威的榜單,西南銅業成爲全國第一家、也是唯一一家連續3年獲此稱號的銅冶煉企業。

過去的成績已屬歷史,站在新的發展起點上,西南銅業將進一步夯實能源基礎管理體系,做好工藝節能選型優化,實施“雙控一降”(控制能源消費總量及能耗強度、降低碳排放),爲中國銅業“內涵式高質量發展”貢獻力量。

作者:劉江濤 歐陽曉輝 楊貴

簡

簡 繁

繁